Le lean selon Airbus : réduction de coûts ou réduction de main d’œuvre ?

Comment réagirait Toyota dans une telle situation ?

En réalité, quand l’on scrute l’histoire récente de Toyota l’on constate que les ventes de Toyota ont quasiment toujours monotone croissantes. Il faut remonter à 1950 pour observer la seule véritable crise de l’entreprise japonaise, comme le relate un site web : “In 1950 the company experienced its one and only strike. Labor and management emerged from this stoppage firmly committed to the principles of mutual trust and dependence, and that corporate philosophy still guides our growth today.” Comme le d écrit cet extrait, de cette crise a résulté une volonté ferme du management de Toyota d’établir une relation ferme de confiance qui est l’une des bases de son succès actuel. Très clairement, la main d’œuvre n’est pas considérée chez Toyota comme variable d’ajustement en période de crise. Bien au contraire l’Homme est au centre du système, comme le montre si bien Jeff Liker dans son bestseller « The Toyota way ». On y rentre pour toute la vie… Vous me diriez qu’il est bien trop facile pour Toyota de mener une politique centrée sur l’Homme quand on a des ventes qui croissent continuellement. La réponse à ce type de remarque tient en une seule expression « le cercle vertueux ». Toyota peut maintenir ses ventes croissante parce qu’il applique le lean (c’est-à-dire des produits de meilleure qualité aux moindres coûts) dont le cœur de la démarche est l’Homme. Cela lui permet en retour de ne jamais avoir à licencier, renforçant ainsi la confiance de ses salariés qui en retour sont prêt à « tout donner » pour leur entreprise. Tout ce que je viens de vous raconter vous montre qu’il y aurait très peu de chance que cela arrive chez Toyota mais ne répond pas à la question initiale : « Comment réagirait Toyota dans une telle situation ? ».

Factory physics…

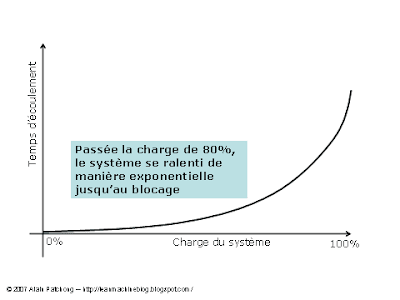

Le terme « factory physics » désigne un ensemble de règles, basées majoritairement sur la théorie des queues, qui régissent le comportement des systèmes de production (c’est aussi le titre d’un livre très intéressant qui traite du sujet). L’une de ces règles représente la relation entre la charge d’un système (hommes et/ou machine) et le temps d’écoulement (lead time). Elle montre que le temps d’écoulement augmente de manière linéaire avec la charge de l’opérateur (ou de l’employé, de manière générale). Cela signifie intuitivement que plus on a de choses à faire plus il faut du temps pour les faire. Jusque là c’est du bon sens « si on a deux fois plus de choses on met deux fois plus de temps pour les faire ». Simplement, comme on le constate sur la courbe ci-dessous, passée la charge de 80%, le temps d’écoulement croit exponentiellement (en effet, toute petite perturbation ralenti énormément le flux). C’est clairement la règle qui régit les embouteillages. Plus il y a de voitures qui empruntent une voie plus la circulation est ralentie jusqu’au moment où plus rien ne bouge. Eh bien, réduire la main d’œuvre quand le carnet de commande se vide (à part la dimension rupture de confiance avec les salariés qui est un point tout aussi important dans l’efficacité d’une entreprise, voir les facteurs hygiéniques de Herzberg) peut être considéré comme de la suppression de Muda. Supprimer de la main d’œuvre en période de surcharge du carnet de commande revient à faire du Muri. Et là, comme le montre la courbe ci-dessous, cela allonge considérablement le temps de service et l’entreprise se bloque. Si cela est le cas d’Airbus, comme semble l’affirmer les connaisseurs du dossier alors l’avionneur européen n’est pas encore au bout de ses difficultés. Car le plan de restructuration risque d’empirer encore la situation… A moins qu’Airbus ait fonctionné pendant des années avec 10000 personnes de plus que nécessaire. Est-ce plausible ?